Bearbeitungsprozess

Sechs Bearbeitungsphasen, ein einziger Prozess.

In diesem Weg möchten wir Sie in der Definition Ihrer Ziele begleiten, und die besten Strategien um diese zu Ermöglichen herausfinden.

Uns gefällt ein Unterstützungsklima zu fühlen, die Sicherheit unseren Kunden zufriedengestellt zu haben, und uns die Zufriedenheit der angebotenen Dienstleistung.

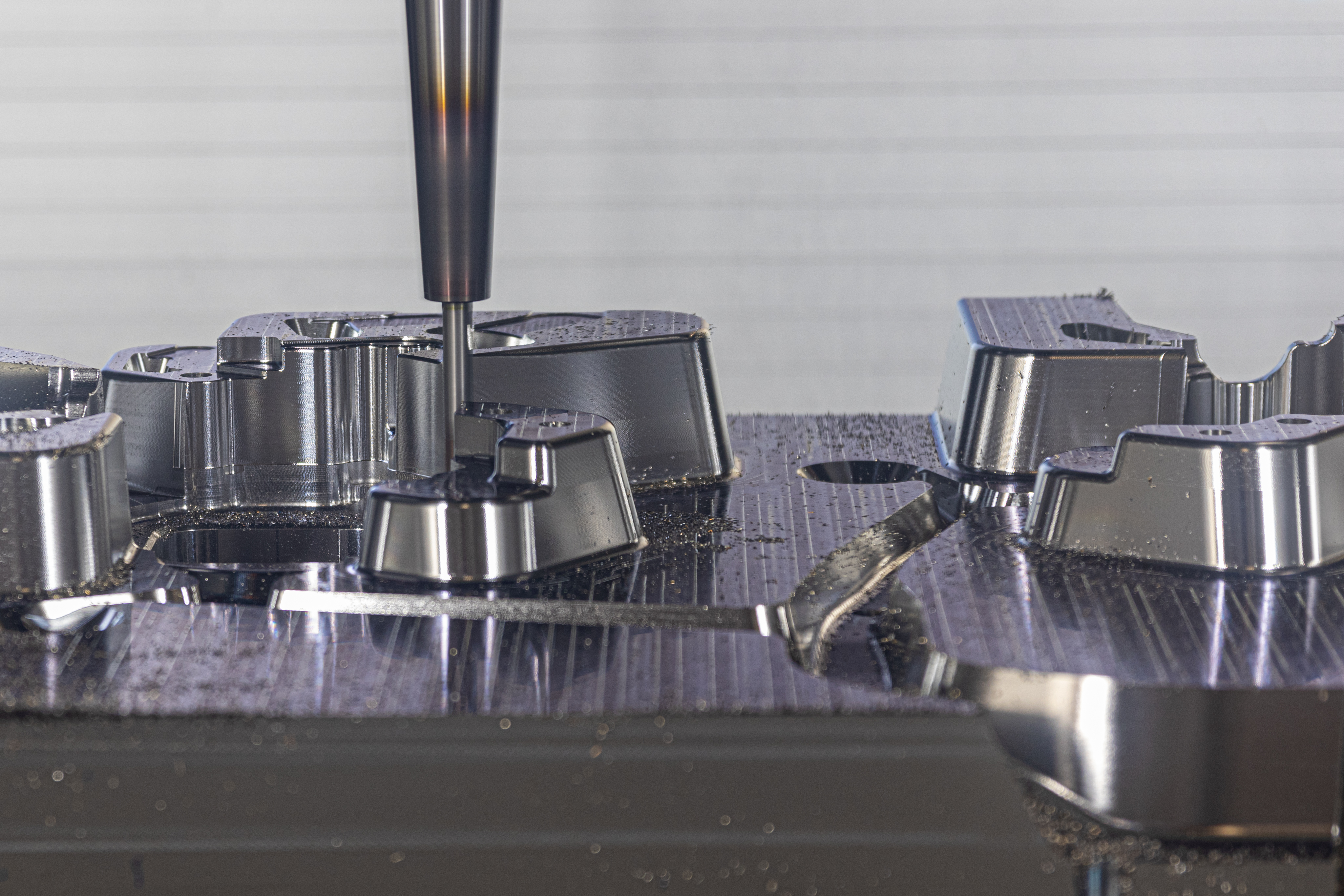

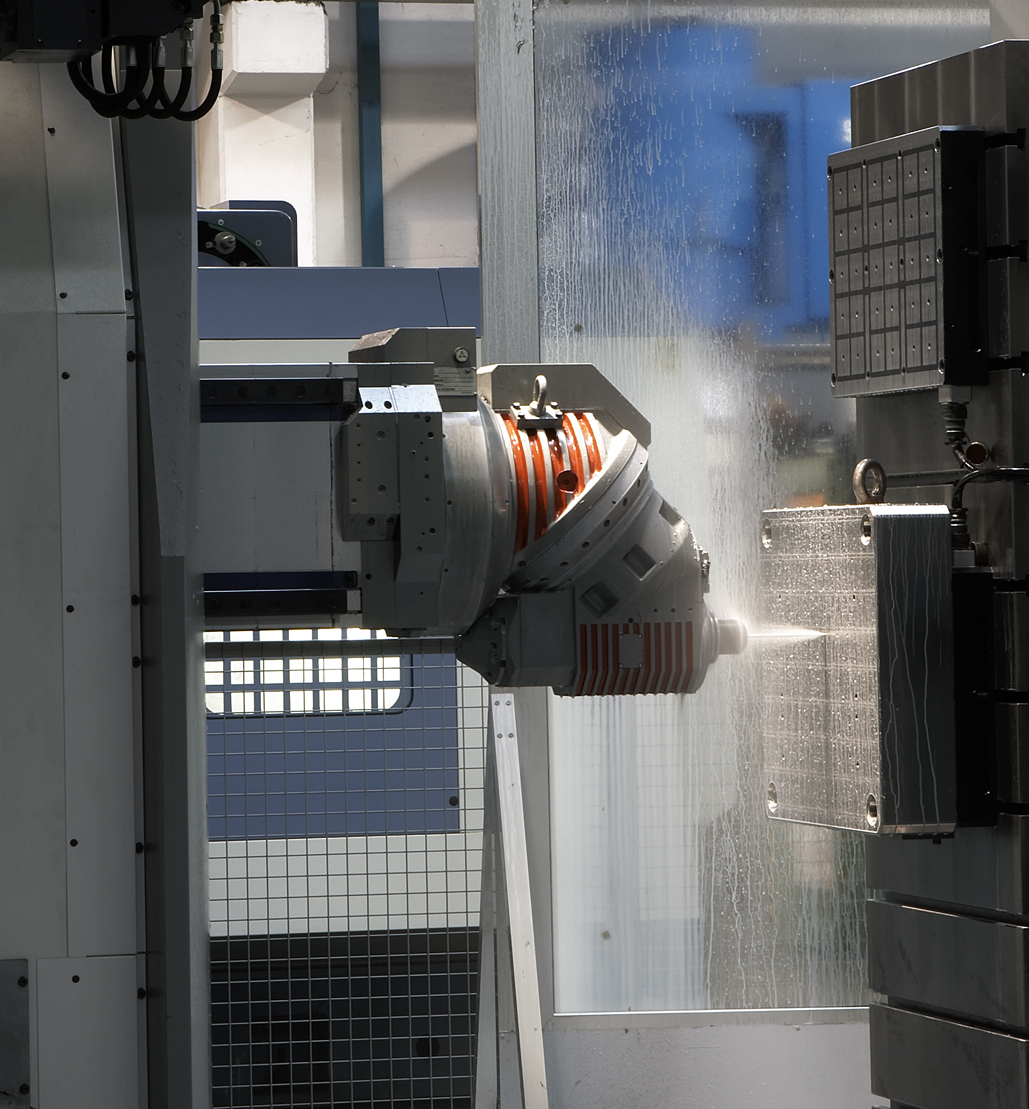

Formentwicklung und Herstellung

Schlüsselpassage der kompletten Produktionskette ist die Entwicklung. Stark mit einer kostbarer Erfahrung entwickelt unsere Technische Abteilung die Form gemäß unserer Kundenanforderung. Die Abteilung arbeitet mit modernen Technologien um den Kunden die optimale Lösung zu geben, und die Markanforderungen zu gewinnen. Eine Phase, die sich in drei Steps aufteilt:

-

Analyse und Entwicklung der Werkzeuge für die Produktrealisation, Modellierung und Projektierung mit 3D CAD Systeme;

-

Entwicklung mit CAM Systeme, von einem virtuellen Simulator unterstützt;

-

Die Entwicklung ist von der Füllsimulation implementiert;

Wir stellen Formen für den Druckguss von Aluminiumlegierungen her. Dies geschieht auch im Auftrag Dritter in folgenden Applikationen: Automotive, Industrielle Elektronik, Elektroapparate, Mechanische Applikationen, Beleuchtung, mit Größen bis zu 1800×1500 mm. Unser Werkzeugbau disponiert über:

- C.N. Maschinen, bis zu 6 Achsen, letzter Generation

- Bearbeitungszentren

- Fräsen

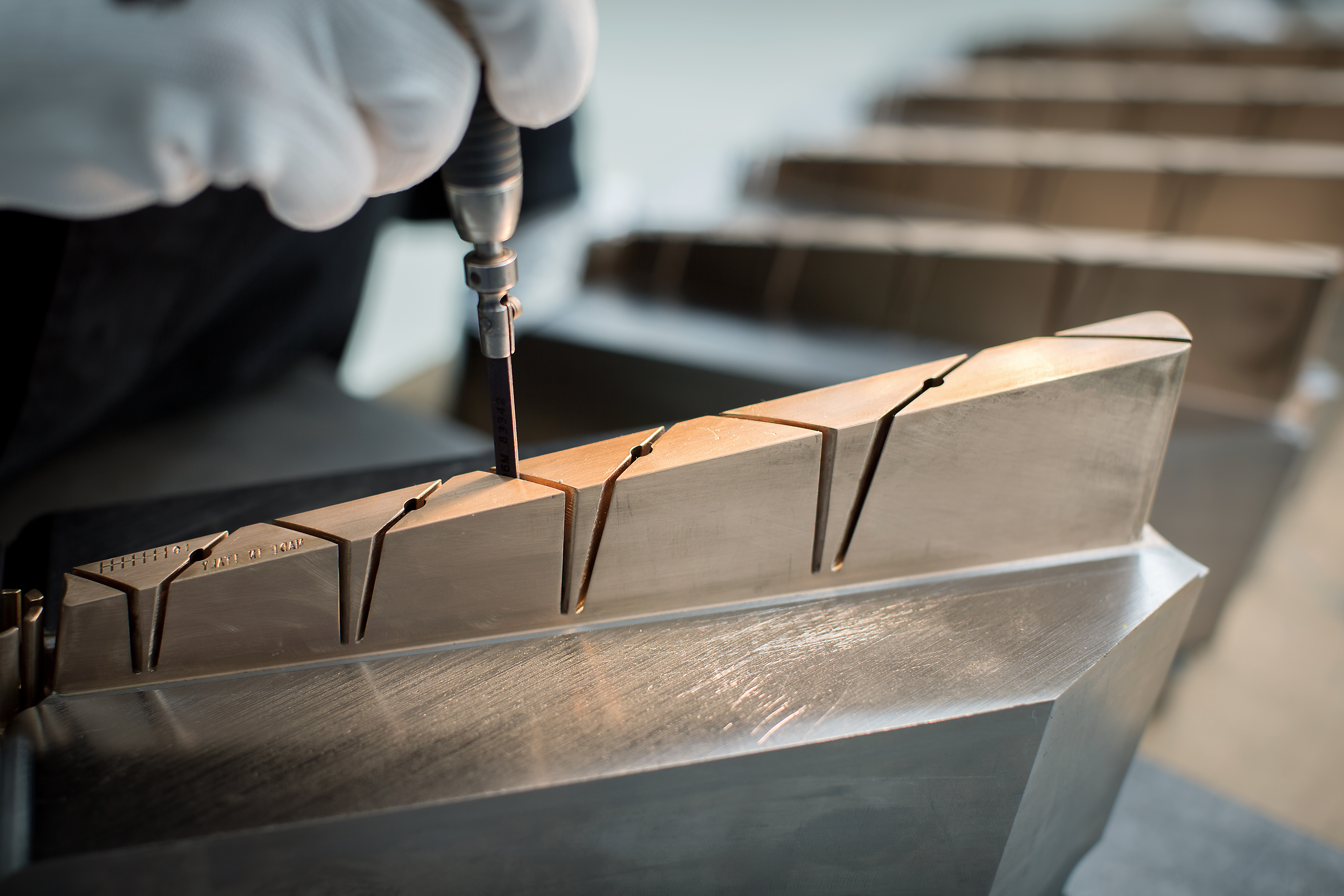

- Elektroerosion

- Drehbänke

- Schleifmaschinen

- Formprüfung

Alle Maschinen sind mit einem CAM-System in einem Netzwerk verbunden.

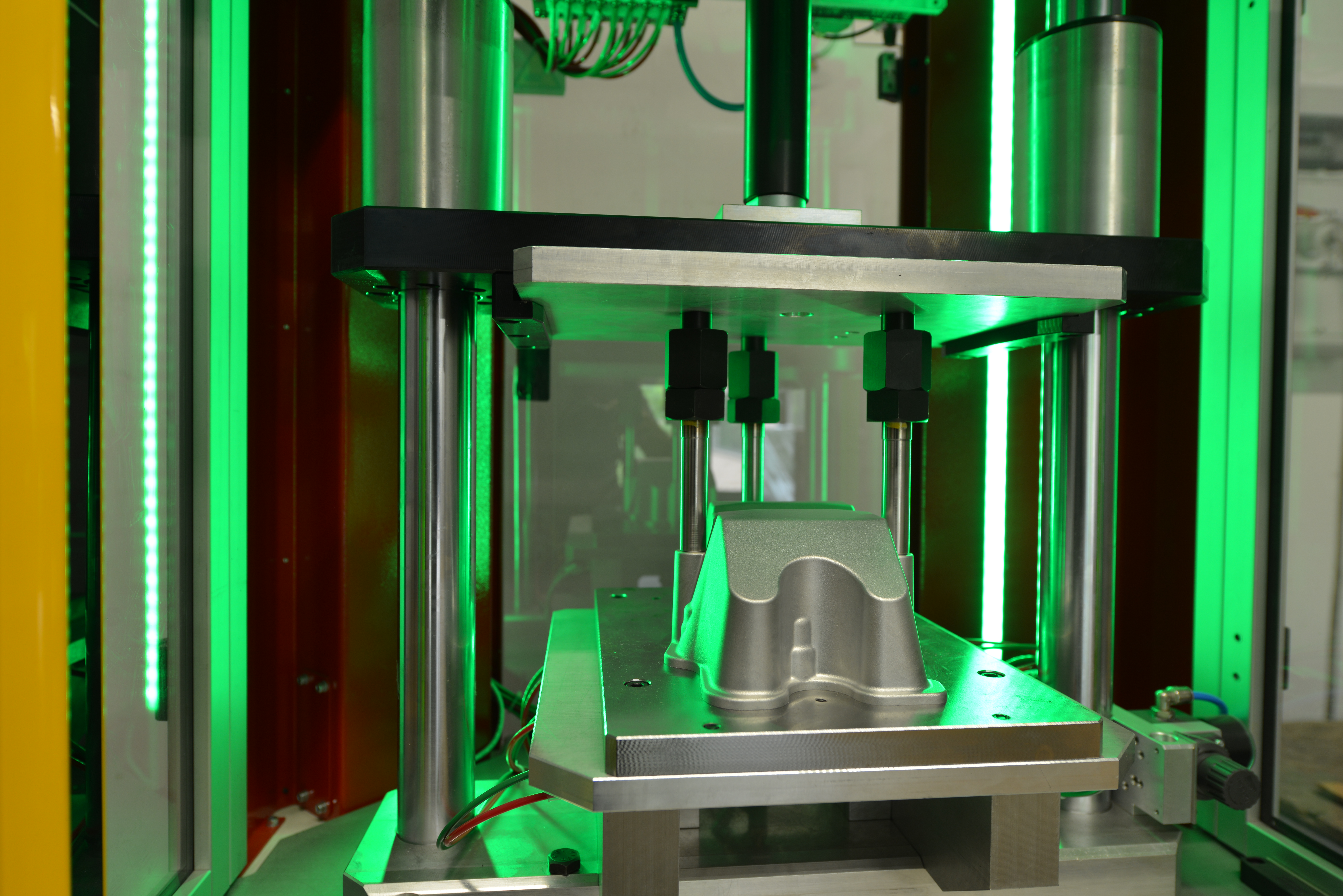

Druckguss

Unsere Firma gießt Aluminiumlegierungen. Um das zu gewährleisten, benutzen wir zentralisierte Schmelzöfen, eine Entgasungsinsel, für die Behandlung der Legierungen; Warmhalteöfen für die Versorgung der Druckgussmaschinen zwischen 280 und 850 Ton, Schmiervorrichtungen und Robote die die Teile aus der Form entnehmen.

Für Applikationen mit Oberflächigen Behandlungen und mechanische Bearbeitungen, mit Gewichte zwischen 20 und 4.000 Gramm, werden Formen mit Größen zwischen 300x250x200 und 900x800x950 mm verwendet.

Wir verfügen auch über eine Vakuumanlage, um der Entfernung der Lunker und Porositäten von dem Druckgussteil zu zwingen.

-

ÖFEN

To-Press kann gleichzeitig mehrere Legierungen verwalten, sei diese Standard-, oder Kundenspezifische-Legierungen, dank einer Speziellen Abteilung, 3 Schmelzöfen mit verschiedenen Tragfähigkeiten die Produktionen mit folgende Legierungen verwalten:

- EN AB – 43400 — EN AB-Al Si10Mg(Fe),

- EN AB – 43500 — EN AB-Al Si10MnMg,

- EN AB – 44100 — EN AB-Al Si12(b),

- EN AB – 44300 — EN AB-Al Si12(Fe)(a)

- EN AB – 44400 — EN AB-Al Si9Mg,

- EN AB – 44500 — EN AB-Al Si12(Fe)(b),

- EN AB – 46000 — EN AB-Al Si9Cu3(Fe),

- EN AB – 46100 — EN AB-Al Si11Cu2(Fe),

- EN AB – 46500 — EN AB-Al Si9Cu3(Fe)(Zn),

- EN AB – 47100 — EN AB-Al Si12Cu1(Fe),

- 5075 MG — Al Si 9 Cu (…)

Alle spezifische Druckguss-Legierungen werden vor der Verwendung behandelt, um in unserem Verfahren optimale Ausbeuten und Leistungen zu erzielen.

-

DRUCKGUß MASCHINEN

To-Press’ Gießerei verfügt über einen Machinenpark von automatisierten Druckgußmaschinen:

1x Maico 280 Tonn horizontale Kaltkammer Druckgußmaschine,

1x Maico 350 Tonn horizontale Kaltkammer Druckgußmaschine,

1x Maico 430 Tonn horizontale Kaltkammer Druckgußmaschine,

1x Maico 500 Tonn horizontale Kaltkammer Druckgußmaschine,

1x Maico 850 Tonn horizontale Kaltkammer Druckgußmaschine,

mit der Möglichkeit, Formen mit einer maximalen Größe von 900 x 800 x 950 mm und einem maximalen Gußgewicht von 4.000 Gramm zu verwenden.

Alle Druckgußmaschinen sind mit dem Unternehmensnetzwerk verbunden, um alle Phasen in Echtzeit zu steuern und Überwachungsdaten zu erfassen. Die Produktionskapazität wird ständig mit einem speziellen Software überwacht, um eine hohe Effizienz zu gewährleisten und die vereinbarten Lieferzeiten sicherzustellen.

-

STANZPRESSEN

To-Press verfügt über einer Stanzabteilung mit Stanzpressen zwischen 20 und 40 Tonn, für das Stanzen werden besondere Schnittwerkzeuge benutzt, von unserer Tochtergesellschaft hergestellt.

-

FORMINSTANDHALTUNG

Die Firma verfügt über eine interne Abteilung für die Instandhaltungen der Formen: die Mitarbeiter prüfen am Ende jedes Loses die Konformität und führen die Instandhaltungen durch, sie waschen die Formen und lagern sie bis zur nächsten Produktion.

Stanzen

To-Press verfügt über eine Stanzabteilung mit vertikale Pressen zwischen 20 und 40 Ton, in denen die von den Kunden angefragten Entgratungen der Teile durchgeführt werden. Durch bestimmte Stanzwerkzeuge, die von unserer technischen Abteilung entwickelt werden, bieten wir unseren Kunden eine besondere Dienstleistung an.

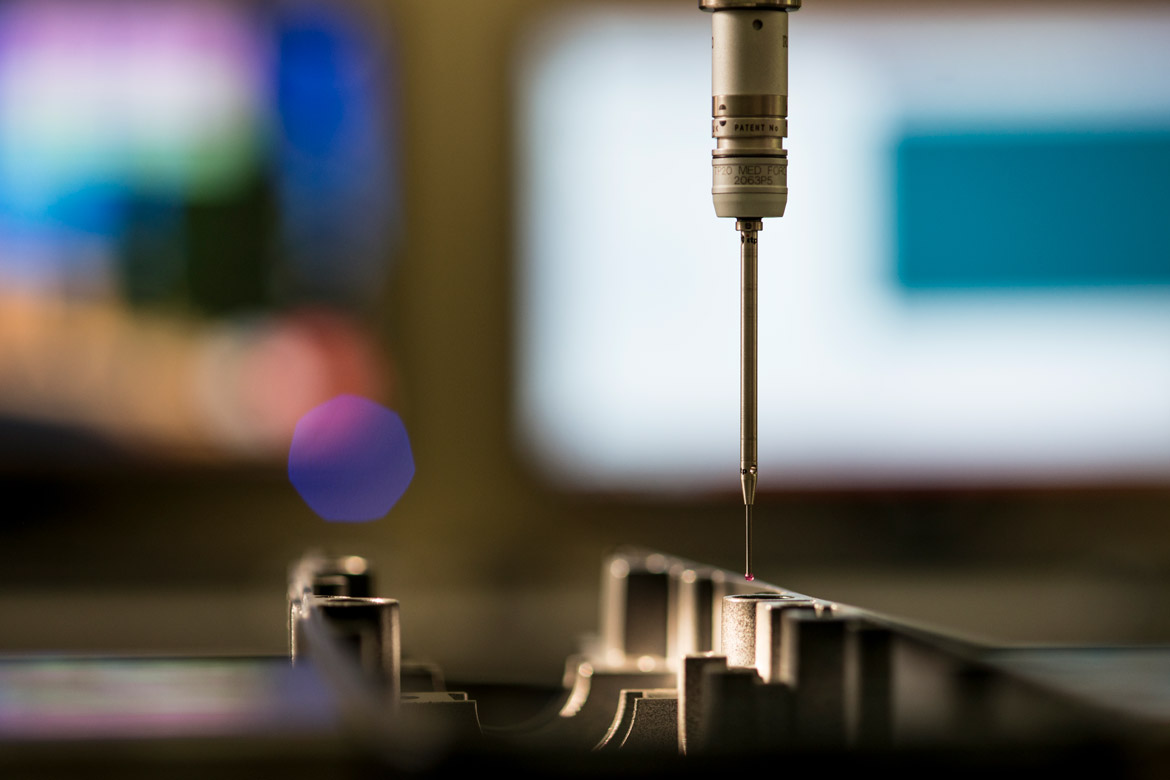

Qualitätskontrolle

In der Abteilung der Qualitätskontrolle führen wir Kontrollen und Überwachungen der aktiven Produktionen in der Gießerei durch, sowie die Kontrollen der Wareneingänge von unseren Lieferanten der Oberflächigen Behandlungen, mechanische Bearbeitungen und die Versandbereite Ware.

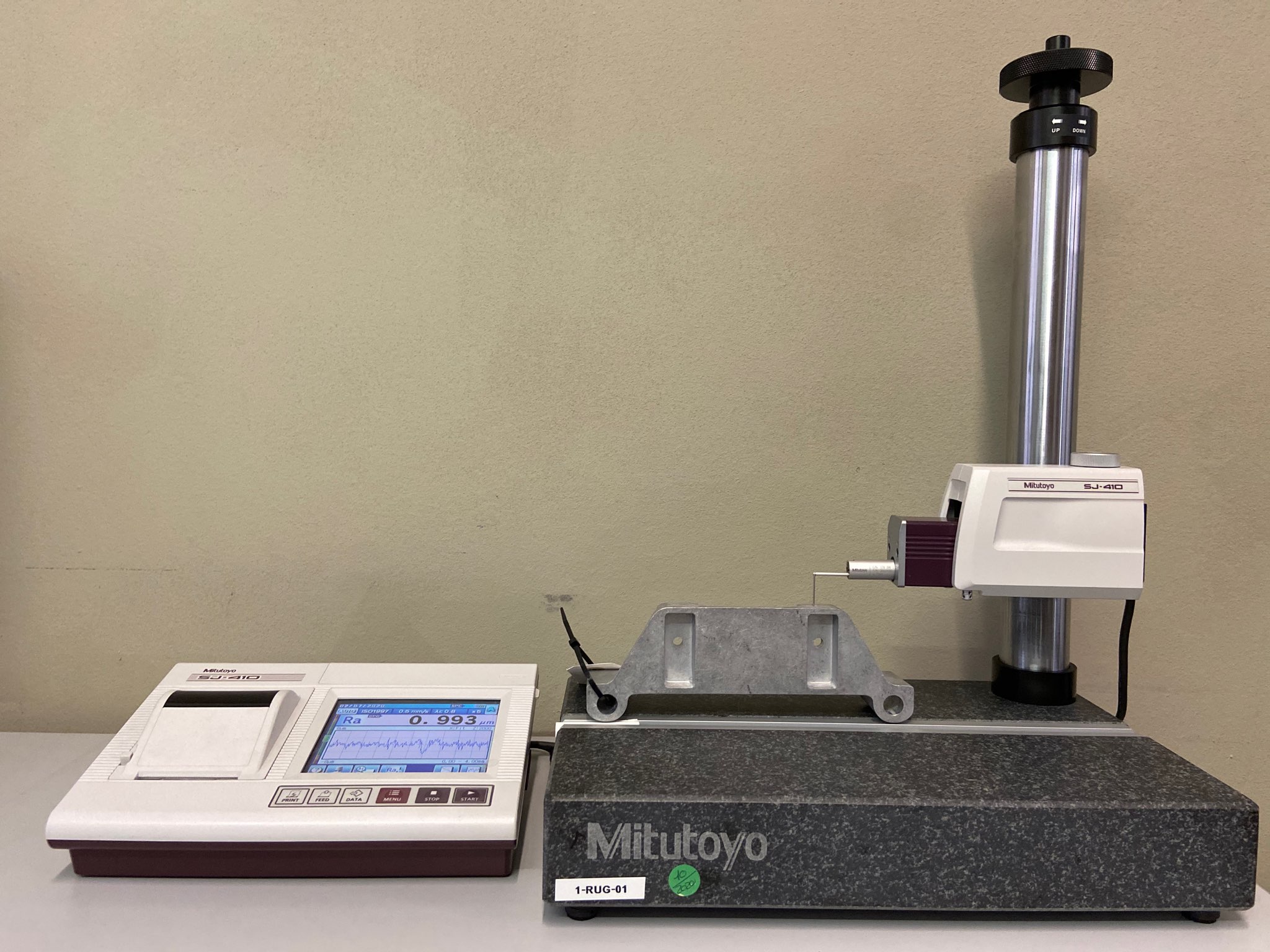

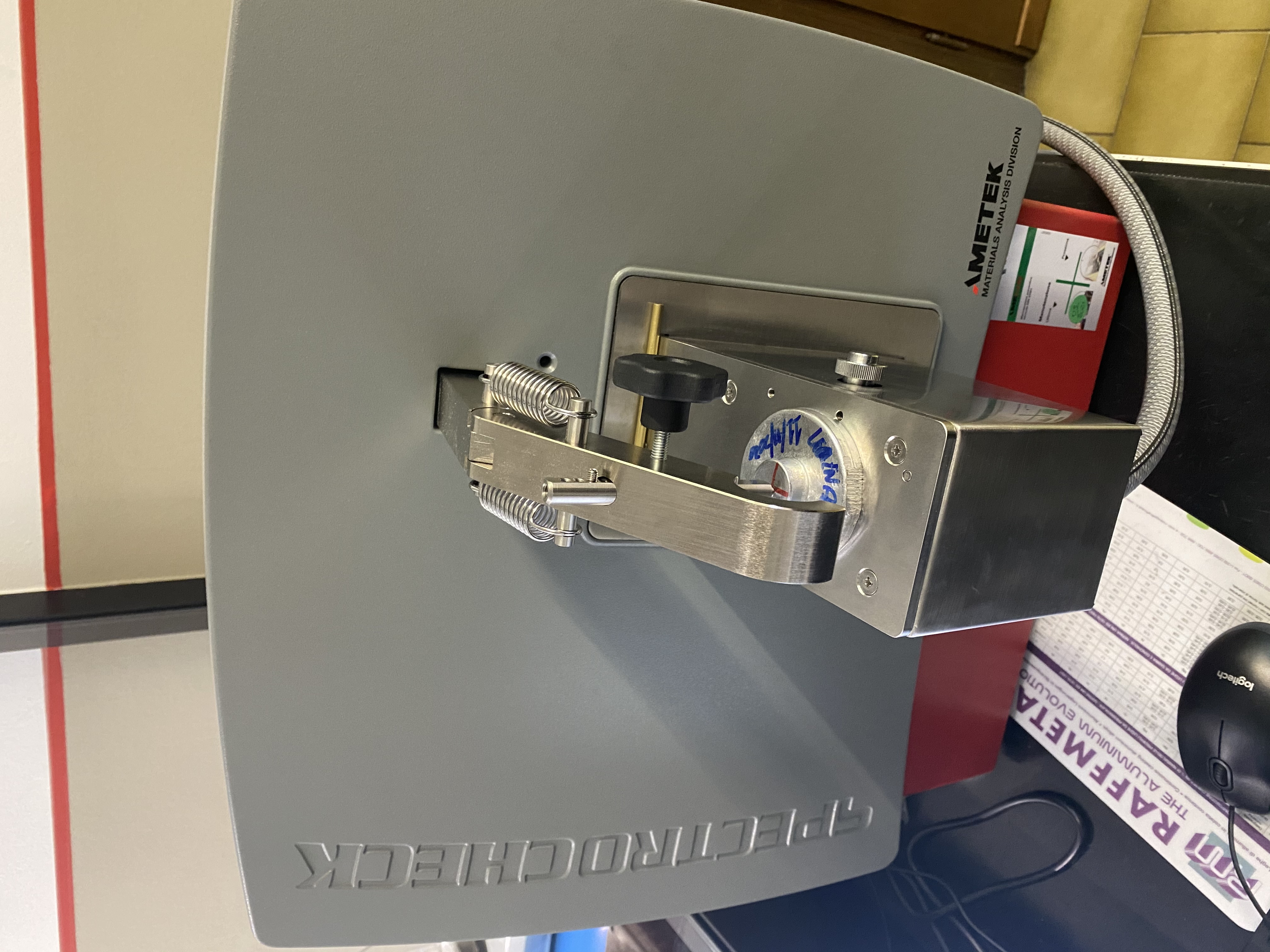

Die Mitarbeiter der Qualitätssicherung verwenden Messmittel wie:

- 3D-Messmaschine,

- Bosello-Radioskpiesystem neuester Generation mit integrietem ASTM E505,

- Luftdruck-Dichtheitsprüfmaschine,

- Vakuumtest und Überprüfung der Aluminiumdichte mit elektronischer Waage,

- Spektrometer zur Analyse der Legierung EN AB / EN AC,

- Mitutoyo-Rauheitsmesser mit Stift- und Pad-Sonden,

- Wärmebildkamera zur Prozesssteuerung,

- Prüfstifte, Mikrometer, Bohrungsmesser, Kontrollmasken usw.

Falls eine Kontrolle erforderlich ist, die ein in To-Press nicht verfügbares Messgerät erforderlich ist, können wir diese besonderen Anforderungen in einem externen, nach ISO 17025 zertifizierten Labor erfüllen: Kontaminationstests und metallurgische Tests.